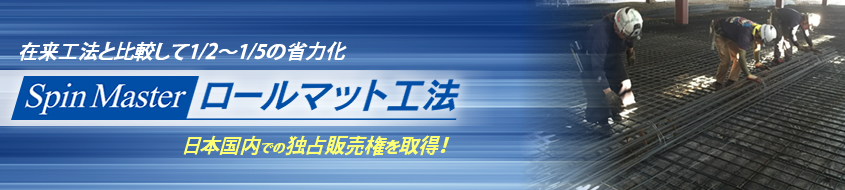

ロールマット工法

対応サイズ:D10〜D32

鋼種:SD295A〜SD390

鋼種:SD295A〜SD390

使用材料

鉄筋は、JIS G3112(鉄筋コンクリート用棒鋼)に適合するものを用いる。JISに適合するものとは、その品質、成分、寸法などがJISの規定の範囲内にあるものをいうが、品質などの信頼性を考慮し、JISマーク表示許可工場で生産されたものを用いる。

ロールマット工法による加工可能径は、機械の加工性能上、D10mmからD35mmまで作製することが出来るが、JASS 5(2015年版)の解説にあるように、太径の異形鉄筋の重ね継手は、かぶりコンクリートの割裂を伴いやすいため、RC基準では、D35mm以上の異形鉄筋には、原則として重ね継手を設けないとしている。したがって、D32mmを最大加工可能径とする。

鉄筋の加工

- 有害な曲がり、あるいは損傷のある鉄筋は用いない。鉄筋の損傷とは、断面欠損、ひび割れ、過度な錆びなどである。このような損傷が生じると、構造設計で必要とする降伏点または耐力が不足することがあるので使用しない。

- 鉄筋は、施工図に従い、所定の寸法に切断する。切断はシャーカッターまたは直角裁断機などによって行う。

- 鉄筋の加工は、設計図書および施工図・加工図に示された加工形状・加工寸法に従って加工する。加工寸法の許容差は、特記による。特記の無い場合は、「建築工事標準仕様書・同解説JASS 5(2015年版)」10節鉄筋工事の10.4鉄筋の加工(表10.1)、「鉄筋コンクリート造配筋 指針・同解説(2010年版)」4章鉄筋の加工形状および加工・組み立ての4.2鉄筋の加工(表4.2)の加工後の全長±20㎜を基本とする。また、設計配筋間隔においては、機械の性能を考慮し±5㎜とした。

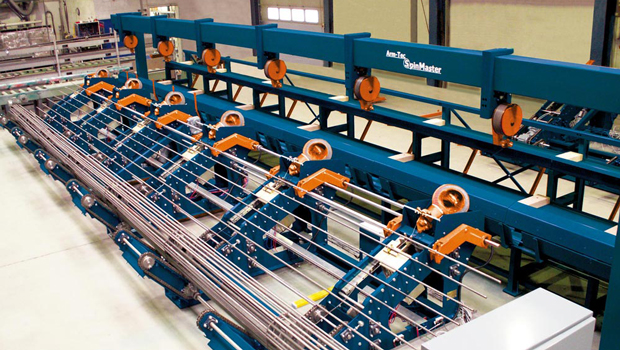

装置及び加工仕様

| 仕 様 | SpinMaster CL(スピンマスター クラシック) |

| 加工可能鉄筋経 | D10〜D32(ネジ鉄筋の場合:D35まで可能) |

|---|---|

| 加工可能最短寸法 | 3,000mm(1-6号機 各スパン:2,000mm) |

| 加工可能最長寸法 | 12,000mm |

| 最小間隔寸法 | ・D10〜D19まで:75mm ・D22〜D25まで:100mm ・D29〜:150mm |

| 最大間隔寸法 | 400mm |

| 加工最大重量 | 5,000kg |

| 装置設置必要寸法 (作業台アリ) |

L = 13,500(26,500)mm × W = 2,700mm × H = 1,700mm |

| 装置総重量 | 8,000kg |

| 仕 様 | SpinMaster BF(スピンマスター バックフィード) |

| 加工可能鉄筋経 | D10〜D32 |

|---|---|

| 加工可能最短寸法 | 2,500mm以上(1-6号機 各スパン:2,000mm) |

| 加工可能最長寸法 | 12,000mm |

| 最小間隔寸法 | ・D10〜D19まで:75mm ・D22〜D25まで:100mm ・D29〜:150mm |

| 最大間隔寸法 | 400mm |

| 加工最大重量 | 5,000kg |

| 装置設置必要寸法 (作業台アリ) |

L = 13,500mm × W = 3,500(5,000)mm × H = 2,500mm |

| 装置総重量 | 8,000kg |

| 仕 様 | SpinMaster Bfmini(スピンマスター バックフィード・ミニ) |

| 加工可能鉄筋経 | D10〜D19 |

|---|---|

| 加工可能最短寸法 | 1,100mm以上(1-2号機 スパン:900mm) |

| 加工可能最長寸法 | 2,500mm |

| 最小間隔寸法 | ・D10〜D19まで:75mm ・D22〜:100mm |

| 最大間隔寸法 | 400mm |

| 加工最大重量 | 1,200kg |

| 装置設置必要寸法 (作業台アリ) |

L = 3,500mm × W = 2,800(5,000)mm × H = 2,500mm |

| 装置総重量 | 3,000kg |

| 仕 様 | Carpetline6 container(カーペットライン・6 コンテナtype) |

| 加工可能鉄筋経 | D10〜D22 |

|---|---|

| 加工可能最短寸法 | 1,100mm以上(1-2号機 スパン:900mm 2-4号機 スパン:1,800mm) |

| 加工可能最長寸法 | 7,500mm |

| 最小間隔寸法 | ・D10〜D19まで:75mm ・D22〜:100mm |

| 最大間隔寸法 | 400mm |

| 加工最大重量 | 1,700kg |

| 装置設置必要寸法 (作業台アリ) |

L = 6,000(13,500)mm × W = 2,650(4,650)mm × H = 2,500mm |

| 装置総重量 | 4,500kg |