すべての保管スペースを屋内化。

サビの発生などの品質劣化を防ぎます。

鋼材を安価に仕入れる体制は、スギウラ鉄筋の特色のひとつです。しかしせっかく仕入れた鉄筋も、保管状態が悪ければサビ発生などの品質劣化を招きかねません。保管スペースの屋内化を実施。2009年夏から本社工場A・Bライン、第2工場、本社工場Cラインと順に工事を進め、2009年度中に全ての工場・保管スペースを屋内式へ改築する予定です。私たちが保管している鉄筋は、これからつくられる建造物の骨格となるもの。つまりはお客様からお預かりした大事な資材であり、また最終的には建築主である各オーナー様の資産となるものです。保管環境の向上は設立時からの懸案事項でしたが、この屋内化によりやっと一歩を踏み出すことができました。当社は鉄筋工事専門業者として、建造物の品質保証を担っています。今後もこの責任の重さを常に念頭に置き、最適な資材管理体制づくりに心を配ってまいります。

高い品質とスムーズな進捗。

その両方を同時に達成するために。

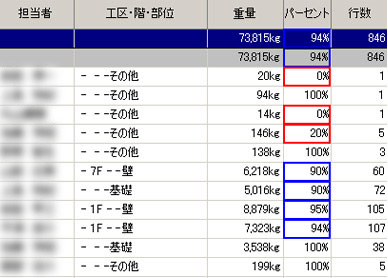

当社工場では、2009年よりバーコード管理システムを導入しています。これは「品質管理と進捗管理」の両面で、より高品質な業務遂行を実現するシステムです。まず品質管理の面では、あらかじめ現場情報を登録されたバーコード専用の絵符を使用。加工を終えた鉄筋は、絵符1枚ずつバーコード読み取り機によって検品していきます。このシステム導入によって、加工間違い・積込みもれ等のケアレスミスは、大幅に減少しています。また作業員全員がバーコード端末を携帯すると共に、各担当者名をマスター登録。加工ミスが発生した時には「誰が、○月○日何時何分、どの加工機でミスをしたか」が即座にわかるようになっています。幸いにしてそのような事態は未だ起きていませんが、これもシステム導入により、作業員たちに新たな責任感が生まれたためだと思っています。2つめの進捗管理面では、プロジェクトごとにリアルタイムで加工・検品・積込みの進捗状況を確認。工程の流れを先読みし、作業の遅れを防止することができるようになりました。たとえば「○○○マンション用の鉄筋加工進捗が60%、検品進捗が20%、積載進捗が10%」という数字が出れば、すぐに検品工程を増員して作業の遅滞を防ぐといった具合です。絵符1枚ごとに正確な情報を付加し、それを共有することで無駄・無理・ミスのない加工を行う。これが私たちのバーコード管理システムです。

| ◎バーコードによる品質管理の流れ | ||||

|---|---|---|---|---|

職長から届く加工帳をチェックしバーコード専用の絵符を発行します。 |

発行された絵符には加工形状などの他、鉄筋の規格、径などの識別のため決められた色の表示、現場ごとのバーコード情報などが明記されています。 |

発行された絵符は各ラインリーダーがチェックしてから各作業員に渡し作業員は加工開始前、作業員コード表にバーコードを通します。

|

||

加工完了した加工品は検品置場に現場ごとの仮置きし最終の検品作業でバーコードを通します。

|

加工後に寸法、本数等を確認したのち加工完了でバーコードを通します。 |

あらかじめマスタ登録されている機械コード表にバーコードを通します。 |

||

検品後の加工品を現場ごとに積込みをする時に最後のバーコードを通します。バーコードは加工時→検品時→積込み時と3回通します。 |

そうする事で品質管理や徹底と各工程の進捗管理がリアルタイムで管理できます。 |

|||